水平梱包機:廃棄物管理に不可欠なツール

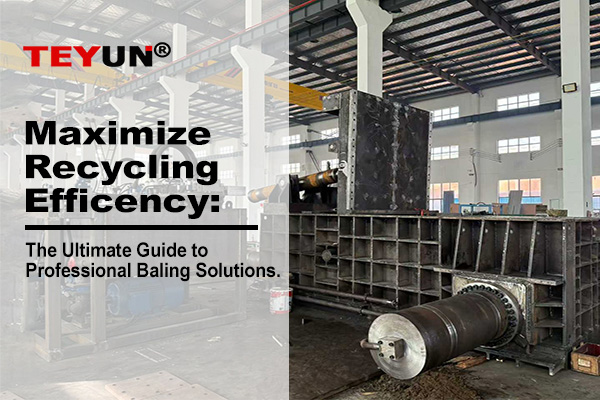

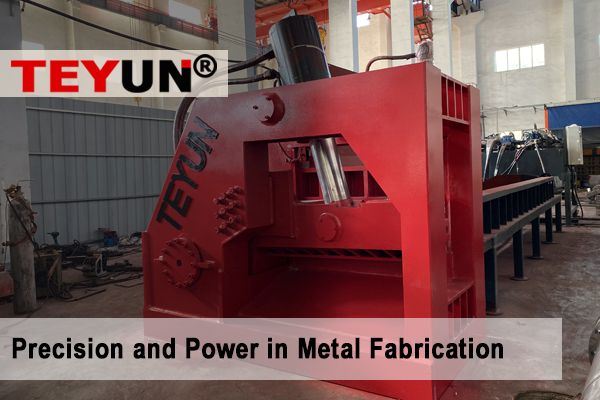

水平梱包機 is a crucial piece of equipment in modern waste management and recycling industries. Unlike vertical balers that compress materials from top to bottom, horizontal balers operate by compressing waste materials horizontally, typically using a hydraulic ram system. This design allows for continuous feeding and higher production capacity, making them particularly suitable for large-scale operations in recycling facilities, manufacturing plants, and waste processing centers. The machine consists of several key components: a large rectangular chamber (baling box), a powerful hydraulic system, a feeding conveyor or hopper, and a bale tying mechanism. Waste materials such as cardboard, paper, plastics, textiles, or metal scraps are fed into the chamber through the hopper. Once the chamber is sufficiently filled, the hydraulic ram activates, applying immense pressure—often ranging from 50 to 200 tons—to compress the materials into dense, uniform bales. The compression cycle repeats until the desired bale size is achieved, after which the bale is automatically tied with wires or straps and ejected from the machine. Horizontal balers offer significant advantages over other baling systems. Their continuous feeding capability enables uninterrupted operation, increasing throughput efficiency. The horizontal design allows for larger bale sizes (typically 1-2 meters in length), which reduces transportation costs by maximizing load capacity. These machines can handle various materials, from light corrugated cardboard to heavy metal scraps, with adjustable pressure settings to accommodate different material densities. Common applications include recycling centers processing municipal solid waste, paper mills handling waste paper, textile factories managing fabric scraps, and manufacturing plants dealing with packaging materials. Modern horizontal balers incorporate advanced safety features such as emergency stop buttons, safety interlocks, and automatic shut-off systems to prevent accidents during operation. Regular maintenance of hydraulic systems, electrical components, and mechanical parts is essential for optimal performance. Operators require proper training to ensure safe handling and efficient operation. Environmental benefits include reducing waste volume by up to 90%, lowering landfill usage, and facilitating easier transportation and storage of recyclable materials. In summary, horizontal baling machines play a vital role in sustainable waste management practices. Their robust design, high processing capacity, and versatility make them indispensable in industries committed to recycling and resource conservation. As environmental regulations tighten and recycling demands increase, these machines continue to evolve with improved automation, energy efficiency, and safety standards, contributing to a more circular economy.

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español العربية

العربية Tiếng Việt

Tiếng Việt 中文

中文

IPv6ネットワークをサポート

IPv6ネットワークをサポート