水平梱包機の安全操作手順

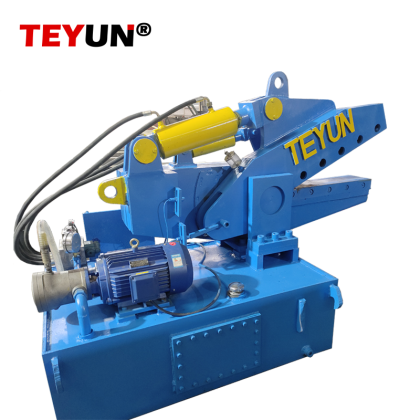

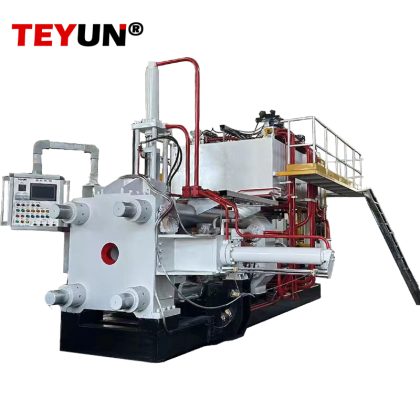

水平圧縮機は、段ボール、紙、プラスチック、繊維、非鉄金属スクラップなどのばら積み材料を、高密度で均一なベールに圧縮し、効率的な取り扱い、保管、輸送を行うために使用される高耐久性の産業用機械です。この機械は主に油圧システムによって作動し、プレスヘッドを駆動して大きなチャンバー内で材料を圧縮します。大きな力が作用し、可動部品が存在するため、重傷や機器の損傷を防ぐため、安全手順を厳守することが不可欠です。以下に、この機械の操作に必要な安全手順の概要を示します。 安全操作手順 I. 運転前安全点検 個人用保護具(PPE) 作業者は、安全ヘルメット、耐切断手袋、安全メガネ、耐衝撃安全靴を着用する必要があります。 長い髪は必ず帽子で固定してください。服装は体にフィットするものをご使用ください。スカーフ、ネクタイ、袖口が緩い衣類の着用は、作業中は固く禁じられています。 機器の状態確認 すべての油圧ラインと接続部を目視で検査し、損傷、摩耗、または漏れの兆候がないか確認します。 電気配線、制御スイッチ、緊急停止ボタンが損傷されておらず機能していることを確認します。 梱包室のドア(前面と側面の両方)にあるすべての機械式/油圧式ロック装置が正常に動作し、安全なロックが機能していることを確認します。 圧縮室(供給ホッパー)の内部を検査し、異物や残留硬質物質を除去します。 油圧オイルのレベルが指定された正常範囲内であることを確認します。 無負荷テストサイクルを実施します。メインラム圧力、ドアの開閉、ストラップ機構など、機械のすべての機能を観察し、異常な騒音がなくスムーズに動作することを確認します。 II. 運転中の安全規則 積載段階 すべての可動部品がニュートラルまたはホーム位置にある状態で、マシンが完全に停止していることを確認します。 アクセス ドアを開く前に、メイン圧縮ラムとプレ圧縮ラム (装備されている場合) の両方が安全な位置まで完全に引き込まれていることを確認してください。 圧縮室内に手、足、または体のいかなる部分も入れないでください。 機器を損傷する可能性のある可燃性、爆発性、腐食性、または過度に硬い材料(未処理の鋳鋼品、大型ベアリングなど)を処理しないでください。 片側への負荷を防ぐため、チャンバー全体に材料を可能な限り均等に分散させてください。機械の定格容量を超える過負荷は絶対に避けてください。 供給ホッパーより長い材料は

続きを読む

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español العربية

العربية Tiếng Việt

Tiếng Việt 中文

中文

IPv6ネットワークをサポート

IPv6ネットワークをサポート