効率的なリサイクル:アルミ缶塗料除去機ライン

May 09, 2025

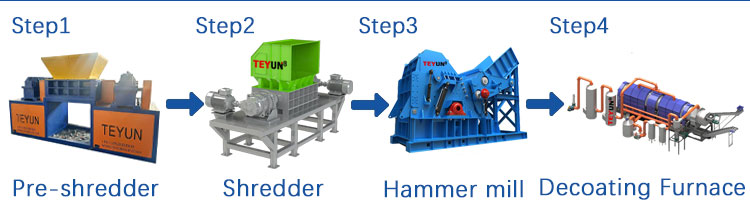

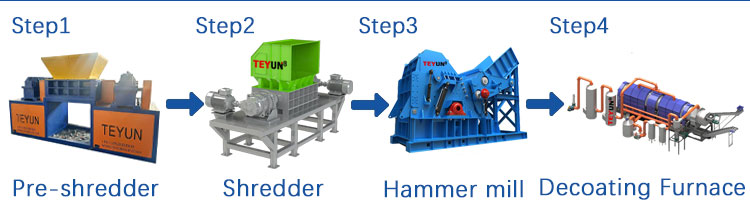

アルミ缶のリサイクルは持続可能な製造業の基盤であり、新しいアルミニウムの製造に必要なエネルギーを最大95%節約します。このプロセスにおける重要なステップは、高品質の材料回収を確実にするために、塗料、インク、コーティングを除去することです。最新のリサイクル施設では、プレシュレッダー、シュレッダー、ハンマーミル、装飾炉からなる統合型機械ラインを活用しています。このシステムは、アルミニウムの完全性を維持しながら、汚染物質を効率的に除去します。その仕組みをご紹介します。

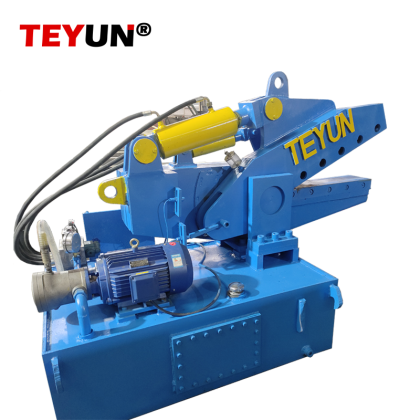

1. プレシュレッダー:初期サイズ縮小

このプロセスはプレシュレッダーから始まります。プレシュレッダーは、バルクアルミ缶を粗く砕いて小さな破片(2~4インチ)にします。この工程により、材料処理の効率が向上し、下流の設備での詰まりを防ぎ、缶を微細加工に備えることができます。プレシュレッダーの堅牢なブレードと油圧システムは、残留液や破片などの混合負荷にも対応できるよう設計されており、安定した処理能力を保証します。

2. シュレッダー:二次処理

次に、破砕された材料は高トルクの産業用シュレッダーに投入されます。ここでは、回転するブレードが粒子サイズをさらに1~2インチ(約2.5~5cm)に粉砕し、均一な破片にします。この段階で表面積が増加し、後の工程で効果的な塗装除去を行う上で重要となります。シュレッダーには、鉄系汚染物質を分離するための磁気分離機が搭載されていることが多く、アルミニウムの純度が向上します。

3. ハンマーミル:最適な熱処理のための造粒

ハンマーミルは、細断されたアルミニウムを微細なフレーク状または顆粒状(5~20mm)に粉砕します。高速回転するハンマーを用いて、材料を装飾炉に最適な粒子に粉砕します。粒子が細かくなることで、脱塗装時の熱分布が均一になり、エネルギーの無駄を最小限に抑え、塗装除去効率を最大限に高めます。

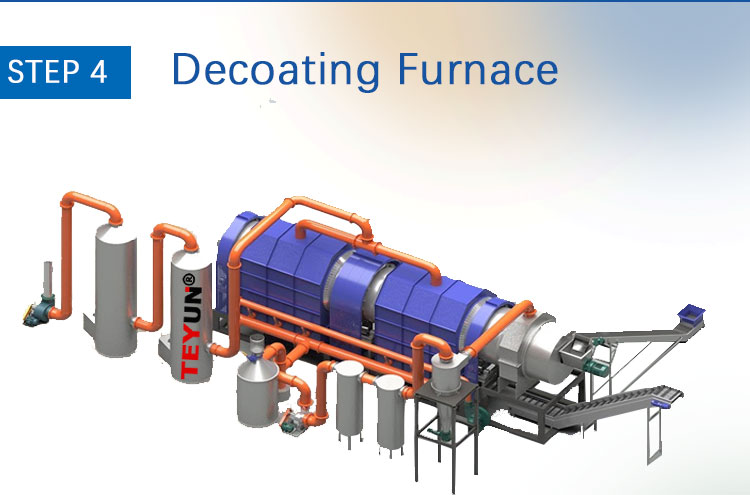

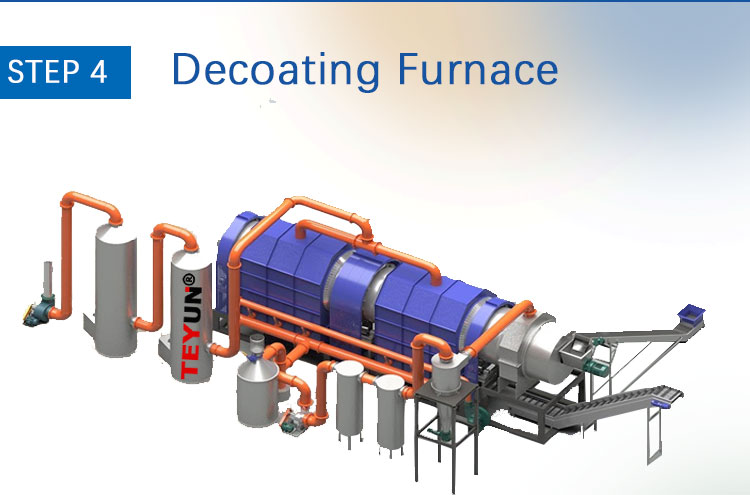

4. 装飾炉:熱脱色

最終段階は装飾炉で、塗料やコーティング剤を熱除去します。アルミニウムの融点(660℃)をはるかに下回る400~500℃で稼働するこの炉は、金属にダメージを与えることなく有機コーティング剤を燃焼させます。酸素欠乏状態を制御できるため、酸化を防ぎ、アルミニウムの品質を維持します。最新の炉は回転式構造を採用しており、粒子をタンブルすることで均一な加熱を実現します。排出物はアフターバーナーまたはスクラバーで処理され、揮発性有機化合物(VOC)を中和することで環境規制を満たします。

**出力と利点**

その結果、塗装面のないクリーンなアルミニウム破片が生まれ、精錬に使用できます。この閉ループシステムは、埋め立て廃棄物の削減、温室効果ガスの排出削減、そして循環型経済の促進に貢献します。自動制御とリアルタイム監視によりエネルギー使用量が最適化され、環境に優しく費用対効果の高いラインを実現します。

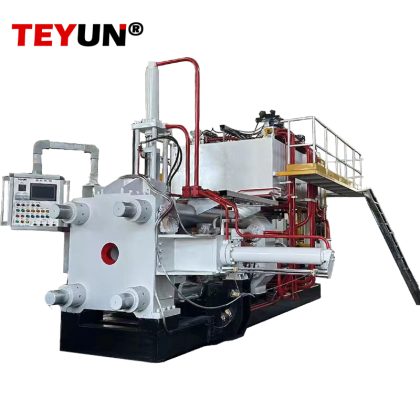

**結論**

アルミ缶の塗装除去ラインは、リサイクル技術における革新を体現しています。プレシュレッダー、シュレッダー、粉砕、そして熱による塗装除去を統合することで、使用済み缶を高品質の原材料へと変貌させます。産業界が持続可能性を優先する中で、このようなシステムは資源の保全とより環境に優しい未来の実現において極めて重要な役割を果たしています。

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

住所 : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español العربية

العربية Tiếng Việt

Tiếng Việt 中文

中文

IPv6ネットワークをサポート

IPv6ネットワークをサポート